Строгальный станок | Обсуждение строгальной обработки мебели из массива дерева

После этапа обработки «ингредиентов» древесина превращается в шерсть спецификации. Для дальнейшей обработки в детали, которые соответствуют требованиям размера, формы и качества поверхности, строгание называется «обработкой шерсти». , закладывая прочную основу для более утонченной и богатой последующей обработки.

Как один из важнейших методов обработки в «обработке шерсти», строгание высоко ценится в мебельной промышленности. Поэтому в данной статье рассматривается процесс строгания в сочетании с современной технологией обработки древесины.

1 Теоретические основы строгания

1.1 Основные требования процесса «обработки шерсти»

Обработка древесины - это процесс "превращения древесины в продукт с добавленной стоимостью путем изменения ее геометрии или улучшения отделки поверхности". После процесса "партионирования" поверхность полученной шерсти грубая и неровная. Для получения правильного размера и гладкой поверхности деталей деревянной мебели необходимо обеспечить точное позиционирование при обработке каждой поверхности. В качестве ориентира для последующей обработки процесса и постепенной обработки других поверхностей обработка опорной поверхности является основным требованием процесса "обработки шерсти".

1.2 Баллы качества

С точки зрения промышленного производства, как показано на рисунке 1, качество поверхности, полученной строганием, часто характеризуется двумя показателями, а именно шагом (P) и высотой пика (h). Согласно принципу фрезерования древесины, любая поверхность заготовки, образованная строганием, будет оставлять регулярные волны. Шаг (P) можно понимать как длину рифления, то есть расстояние между начальной и конечной точками поверхности древесины, когда каждая направляющая режущая кромка режет древесину в процессе строгания. Величина его значения связана со скоростью подачи (F), скоростью вращения вала инструмента (R) и количеством режущих кромок (N) на инструменте. Связь между ними показана в формуле (1):

P=1000F/RH ——(1)

Где: P——Шаг, мм

F——скорость подачи, м/мин

R——Частота вращения вала фрезы, об/мин

N——Количество режущих кромок

Высота пика (h) — это глубина врезания лезвия в древесину, а ее значение связано с шагом (P) и диаметром окружности резания (D) инструмента. Соотношение между ними показано в формуле (2):

ч=p2/4D ——(2)

Где: h——высота пика, мм

p - шаг, мм

D——диаметр окружности резания, мм

С точки зрения качества обработки рабочей поверхности, чем короче шаг, тем глаже заготовка и чем меньше высота пика, тем лучше плоскостность поверхности заготовки. Однако в реальном производстве слишком малый шаг часто вызывает быстрый износ инструмента, а высота пика связана с размером шага. Опыт показывает, что в мебельном производстве, когда шаг контролируется на уровне 1,5-1,7 мм, а пик контролируется на уровне 0,001-0,005 мм, можно получить хорошее качество поверхности, и в то же время можно уменьшить износ инструмента и гарантировать определенную эффективность обработки. Можно сказать, что понимание связи между шагом и высотой пика особенно важно для обеспечения качества обработки поверхности заготовки.

2 Выбор схемы строгания

Шерстяной материал обрабатывается различными строгальными станками до необходимой формы и размера и становится сетчатым материалом. Резка на плоскости в основном включает в себя следующие методы обработки, характеристики которых следующие:

(1) Строгание используется для обработки базовой плоскости и боковой поверхности, а прессовое строгание — для обработки противоположной поверхности и кромки. Используя этот метод обработки, можно получить точную форму, размер и высокое качество поверхности, но этот метод обработки является трудоемким и имеет низкую эффективность производства, подходит для нестандартной шерсти и мелкосерийного производства.

(2) Сначала выстрогайте одну или две базовые поверхности (кромки), а затем используйте четырехсторонние строгальные станки для обработки других поверхностей. Этот метод имеет немного меньшую точность обработки и более грубую поверхность, но имеет относительно высокую производительность и подходит для нестандартной шерсти и некоторых средних и мелких производств.

(3) Сначала две противоположные поверхности обрабатываются двухсторонним или четырехсторонним рубанком, а затем другие поверхности обрабатываются продольным рассечением многолезвийной пилой. Точность обработки в этот раз немного ниже, но производительность труда и выход древесины относительно высоки, что подходит для спецификаций шерсти и крупномасштабного производства.

(4) Используйте четырехсторонний рубанок для обработки четырех сторон одновременно. При использовании этого метода шерсть должна быть относительно прямой. Поскольку нет предварительной обработки эталонной поверхности, точность обработки низкая, но производительность труда и выход древесины высокие, и он подходит для спецификаций шерсти и крупномасштабного непрерывного производства.

(5) Строгание прессом или двухстороннее строгание несколько раз для регулировки четырех сторон обработанной шерсти. Этот метод имеет низкую точность обработки, низкую эффективность производства и отходы материалов, но операция относительно проста и, как правило, подходит только для внутренних сердечниковых материалов с низкими требованиями к точности обработки и небольшими партиями.

(6) Строгание для обработки базовой плоскости и кромки и фрезерование (вертикальное фрезерование нижнего вала) для обработки противоположной поверхности и кромки. Этот метод имеет низкую производительность и подходит для боковой обработки фальцованных поверхностей, криволинейных поверхностей и широкой шерсти.

В реальном производстве строгальное оборудование и технологические процессы должны быть обоснованно выбраны в соответствии с требованиями к качеству деталей, чтобы гарантировать качество и эффективность обработки.

В реальном производстве обрабатывающее оборудование и методы обработки должны быть разумно выбраны в соответствии с требованиями к качеству и объемом производства деталей. После того, как распиленная мелко нарезанная шерсть обработана на опорной поверхности и противоположной поверхности, ее качество обработки может быть оценено по размерной точности, начальной точности и шероховатости поверхности полученного сетчатого материала, чтобы определить, может ли он соответствовать требованиям взаимозаменяемости. Сетчатый материал, точность размеров и формы гарантируются используемым оборудованием и выбранным методом обработки, в то время как качество отделки поверхности зависит от спецификации процесса строгания.

Строгательное оборудование для древесины представляет собой большую серию продукции. Основное оборудование включает в себя традиционные строгальные станки для обработки шерстяных реперных точек, строгальные станки для обработки противоположных поверхностей реперных точек и двухсторонние строгальные станки, которые могут обрабатывать верхнюю и нижнюю плоскости заготовки одновременно. Высокопроизводительный четырехсторонний строгальный станок также включает в себя специальное строгальное оборудование, которое может строгать шерсть с обеих сторон до фиксированной толщины, а затем продольно резать ее многолезвийной пилой для получения продукта с гладкими четырьмя сторонами и постоянными размерами поперечного сечения.

Традиционный процесс строгания заключается в строгании опорной поверхности на плоском строгальном станке, а затем использовании пресс-строгального станка для определения толщины и строгания противоположной поверхности. Хотя эта схема строгания имеет преимущества высокой точности, можно получить точную форму и размер, а поверхность относительно гладкая и т. д. Она широко использовалась, но из-за высокой трудоемкости, низкой эффективности производства, особенно распространенных небезопасных факторов в эксплуатации, она постепенно была заменена новым оборудованием в производстве современной деревянной мебели.

Появление четырехстороннего строгального станка сделало качественный скачок в процессе строгания. Хотя ранний четырехсторонний строгальный станок должен был взаимодействовать с традиционным строгальным оборудованием для обеспечения точности обработки при обработке шерсти. Однако с развитием технологий новый четырехсторонний строгальный станок объединил в себе множество преимуществ, таких как высокая точность, высокая эффективность, безопасность и одноразовое формование профиля, что позволяет постепенно использовать его в производстве и действительно стало квадратным материалом «обработка шерсти». Основные варианты.

Четырехсторонний строгальный станок использует механическую подачу, и процесс централизован. Он может обрабатывать четыре поверхности заготовки одновременно, а также может обрабатывать различные формовочные поверхности с разным началом. Благодаря гибкой конфигурации шпинделя инструмента черновая и чистовая обработка разделены, что приводит к получению высококачественных деталей. И он имеет такие преимущества, как низкая трудоемкость рабочих, высокая скорость подачи, высокая производительность труда, высокий коэффициент использования оборудования и высокий выход древесины. В то же время четырехсторонний строгальный станок также является основным оборудованием для предприятий, которые производят деревянные двери и окна, рамы для картин, полы и декоративные деревянные молдинги.

3 Обзор технологии четырехстороннего строгания

3.1 Типичные переработанные продукты

После строгания шерсти с четырех сторон ее можно строгать в желаемое поперечное сечение по ширине и толщине готового продукта. С помощью четырехсторонних строгальных станков с различным расположением валов можно производить практически любую форму линейных продуктов.

3.2 Типичный процесс обработки

Когда шерсть отправляется на строгание со всех сторон, первый нижний нож (плоский нож) используется для строгания плоскости как базовой нижней поверхности; затем второй внутренний нож (плоский нож) используется для строгания внутренней базовой плоскости, которая также является плоскостью; третий наружный нож (фасонный нож) и четвертый внутренний нож (фасонный нож) используются для строгания формирующей стороны (на этом обработка в направлении ширины завершается); пятый верхний нож (фасонный нож) используется для строгания верхней формы; шестой нижний нож (фасонный нож) используется для строгания и формования; наконец, седьмой верхний нож (фасонный нож) используется для тонкой резки и формования, и операция четырехстороннего строгания завершается.

Выше представлен лишь один из четырехсторонних механизмов строгания. В реальном производстве режущий механизм четырехстороннего строгального станка более сложен. Различные четырехсторонние строгальные станки будут иметь различные конфигурации валов инструментов с точки зрения количества валов инструментов, структуры вала инструментов и расположения вала инструментов, чтобы достичь функций обработки, требуемых для различных заготовок.

Кроме того, вышеупомянутая структура вала фрезы является только основным режущим механизмом четырехстороннего строгального станка, состоящим из нижней оси строгального станка, вертикальной оси фрезерования и горизонтального фрезерного урана. , пильного вала или устройства расколотой пилы. Среди них универсальная ось инструмента, иногда также называемая осью инструмента смещения, является специальной осью инструмента, которая часто конфигурируется. Функции четырех валов фрезы, нижнего, левого и правого, значительно расширяют производительность обработки четырехстороннего строгального станка.

3.3 Основные технические параметры

Характерной чертой четырехстороннего строгального станка является то, что обработка четырех поверхностей выполняется одновременно в одном процессе подачи, чтобы получить более точные размеры в двух направлениях ширины и высоты. Поэтому максимальный размер обработки (ширина × высота) стал основным техническим параметром продукции четырехстороннего строгального станка.

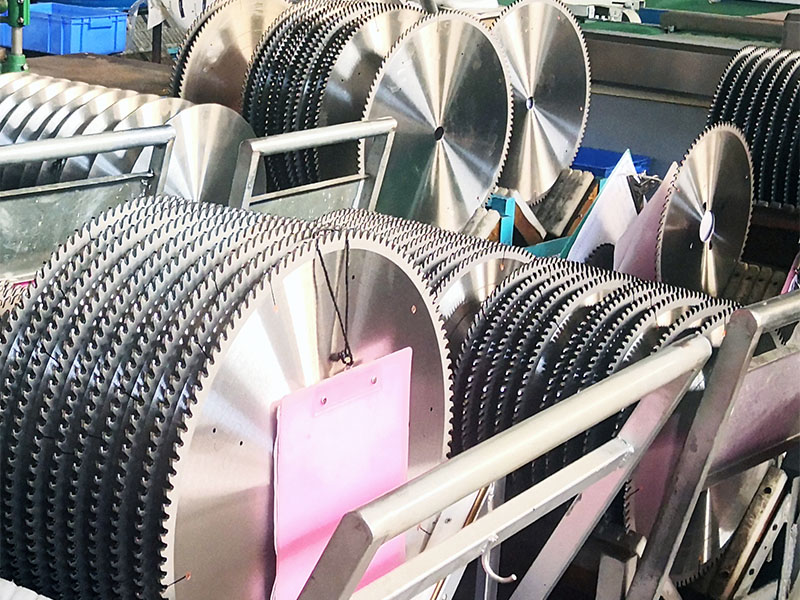

3.4 Инструмент

Аналогично, оборудование неотделимо от сотрудничества хороших инструментов. Точность обработки четырехстороннего строгального станка неотделима от превосходных инструментов и системы установки и позиционирования. На рисунке 5 показана обычно используемая серия инструментов для четырехсторонних строгальных станков.

Хотя затупление инструмента из-за износа является распространенной проблемой большинства деревообрабатывающего оборудования, эта проблема особенно заметна для четырехстороннего строгального станка. Затупление инструмента вызовет ряд проблем в процессе работы четырехстороннего строгального станка. Это также повлияет на нормальную подачу заготовки и даже вызовет проблему управления заготовкой, проходящей через интегрированный станок.

В настоящее время техническая направленность режущих инструментов в технической области четырехстороннего строгания в основном сосредоточена на трех аспектах: повышении износостойкости инструмента, сокращении времени замены инструмента и повышении точности установки и позиционирования инструмента, что также является предметом конкуренции среди производителей строгального оборудования.

3.5 Оружие для цифровизации предприятий по производству деревянной мебели

Современное новое строгальное оборудование, особенно четырехсторонний строгальный станок, отличается от традиционного строгального оборудования, что выражается в значительном увеличении скорости подачи и частоты вращения вала фрезы, а также в степени автоматизации.

Некоторые ученые показали, что время, используемое для вспомогательных операций, таких как зажим, обычно составляет около 70% времени обработки, что означает, что «реальное» время обработки резки материалов инструментом составляет всего около 30%. Время резки составляет всего около 5% времени, которое он проводит в цехе. Четырехсторонний строгальный станок представляет собой многопроцессорное оборудование, состоящее из сложных систем, таких как режущий механизм с несколькими инструментальными валами, прессующее устройство и устройство подачи. Если нет автоматического устройства управления и контроля, «реальное» время обработки четырехстороннего строгального станка не может быть гарантировано. , и не может гарантировать точность регулировки, что приводит к высоким производственным затратам, и невозможно адаптироваться к проблеме гибкости сегодняшнего «мелкосерийного и многовариантного» способа производства деревянной мебели.

Поэтому производители четырехсторонних строгальных станков посвятили себя исследованию технологий автоматизации с точки зрения управления с помощью цифрового дисплея, числового программного управления и компьютерного управления, чтобы сократить время на настройку и смену инструмента станков, повысить эффективность и в то же время улучшить точность настройки оборудования четырехстороннего строгального станка. Четырехсторонний строгальный станок интегрирован в интегрированную систему производства мебели.

Практика показала, что многие предприятия по производству деревянной мебели добились улучшения качества продукции, снижения уровня брака и увеличения производительности за единицу времени после выбора высокоавтоматизированного четырехстороннего строгального оборудования.

Как один из важнейших методов обработки в «обработке шерсти», строгание высоко ценится в мебельной промышленности. Поэтому в данной статье рассматривается процесс строгания в сочетании с современной технологией обработки древесины.

1 Теоретические основы строгания

1.1 Основные требования процесса «обработки шерсти»

Обработка древесины - это процесс "превращения древесины в продукт с добавленной стоимостью путем изменения ее геометрии или улучшения отделки поверхности". После процесса "партионирования" поверхность полученной шерсти грубая и неровная. Для получения правильного размера и гладкой поверхности деталей деревянной мебели необходимо обеспечить точное позиционирование при обработке каждой поверхности. В качестве ориентира для последующей обработки процесса и постепенной обработки других поверхностей обработка опорной поверхности является основным требованием процесса "обработки шерсти".

1.2 Баллы качества

С точки зрения промышленного производства, как показано на рисунке 1, качество поверхности, полученной строганием, часто характеризуется двумя показателями, а именно шагом (P) и высотой пика (h). Согласно принципу фрезерования древесины, любая поверхность заготовки, образованная строганием, будет оставлять регулярные волны. Шаг (P) можно понимать как длину рифления, то есть расстояние между начальной и конечной точками поверхности древесины, когда каждая направляющая режущая кромка режет древесину в процессе строгания. Величина его значения связана со скоростью подачи (F), скоростью вращения вала инструмента (R) и количеством режущих кромок (N) на инструменте. Связь между ними показана в формуле (1):

P=1000F/RH ——(1)

Где: P——Шаг, мм

F——скорость подачи, м/мин

R——Частота вращения вала фрезы, об/мин

N——Количество режущих кромок

Высота пика (h) — это глубина врезания лезвия в древесину, а ее значение связано с шагом (P) и диаметром окружности резания (D) инструмента. Соотношение между ними показано в формуле (2):

ч=p2/4D ——(2)

Где: h——высота пика, мм

p - шаг, мм

D——диаметр окружности резания, мм

С точки зрения качества обработки рабочей поверхности, чем короче шаг, тем глаже заготовка и чем меньше высота пика, тем лучше плоскостность поверхности заготовки. Однако в реальном производстве слишком малый шаг часто вызывает быстрый износ инструмента, а высота пика связана с размером шага. Опыт показывает, что в мебельном производстве, когда шаг контролируется на уровне 1,5-1,7 мм, а пик контролируется на уровне 0,001-0,005 мм, можно получить хорошее качество поверхности, и в то же время можно уменьшить износ инструмента и гарантировать определенную эффективность обработки. Можно сказать, что понимание связи между шагом и высотой пика особенно важно для обеспечения качества обработки поверхности заготовки.

2 Выбор схемы строгания

Шерстяной материал обрабатывается различными строгальными станками до необходимой формы и размера и становится сетчатым материалом. Резка на плоскости в основном включает в себя следующие методы обработки, характеристики которых следующие:

(1) Строгание используется для обработки базовой плоскости и боковой поверхности, а прессовое строгание — для обработки противоположной поверхности и кромки. Используя этот метод обработки, можно получить точную форму, размер и высокое качество поверхности, но этот метод обработки является трудоемким и имеет низкую эффективность производства, подходит для нестандартной шерсти и мелкосерийного производства.

(2) Сначала выстрогайте одну или две базовые поверхности (кромки), а затем используйте четырехсторонние строгальные станки для обработки других поверхностей. Этот метод имеет немного меньшую точность обработки и более грубую поверхность, но имеет относительно высокую производительность и подходит для нестандартной шерсти и некоторых средних и мелких производств.

(3) Сначала две противоположные поверхности обрабатываются двухсторонним или четырехсторонним рубанком, а затем другие поверхности обрабатываются продольным рассечением многолезвийной пилой. Точность обработки в этот раз немного ниже, но производительность труда и выход древесины относительно высоки, что подходит для спецификаций шерсти и крупномасштабного производства.

(4) Используйте четырехсторонний рубанок для обработки четырех сторон одновременно. При использовании этого метода шерсть должна быть относительно прямой. Поскольку нет предварительной обработки эталонной поверхности, точность обработки низкая, но производительность труда и выход древесины высокие, и он подходит для спецификаций шерсти и крупномасштабного непрерывного производства.

(5) Строгание прессом или двухстороннее строгание несколько раз для регулировки четырех сторон обработанной шерсти. Этот метод имеет низкую точность обработки, низкую эффективность производства и отходы материалов, но операция относительно проста и, как правило, подходит только для внутренних сердечниковых материалов с низкими требованиями к точности обработки и небольшими партиями.

(6) Строгание для обработки базовой плоскости и кромки и фрезерование (вертикальное фрезерование нижнего вала) для обработки противоположной поверхности и кромки. Этот метод имеет низкую производительность и подходит для боковой обработки фальцованных поверхностей, криволинейных поверхностей и широкой шерсти.

В реальном производстве строгальное оборудование и технологические процессы должны быть обоснованно выбраны в соответствии с требованиями к качеству деталей, чтобы гарантировать качество и эффективность обработки.

В реальном производстве обрабатывающее оборудование и методы обработки должны быть разумно выбраны в соответствии с требованиями к качеству и объемом производства деталей. После того, как распиленная мелко нарезанная шерсть обработана на опорной поверхности и противоположной поверхности, ее качество обработки может быть оценено по размерной точности, начальной точности и шероховатости поверхности полученного сетчатого материала, чтобы определить, может ли он соответствовать требованиям взаимозаменяемости. Сетчатый материал, точность размеров и формы гарантируются используемым оборудованием и выбранным методом обработки, в то время как качество отделки поверхности зависит от спецификации процесса строгания.

Строгательное оборудование для древесины представляет собой большую серию продукции. Основное оборудование включает в себя традиционные строгальные станки для обработки шерстяных реперных точек, строгальные станки для обработки противоположных поверхностей реперных точек и двухсторонние строгальные станки, которые могут обрабатывать верхнюю и нижнюю плоскости заготовки одновременно. Высокопроизводительный четырехсторонний строгальный станок также включает в себя специальное строгальное оборудование, которое может строгать шерсть с обеих сторон до фиксированной толщины, а затем продольно резать ее многолезвийной пилой для получения продукта с гладкими четырьмя сторонами и постоянными размерами поперечного сечения.

Традиционный процесс строгания заключается в строгании опорной поверхности на плоском строгальном станке, а затем использовании пресс-строгального станка для определения толщины и строгания противоположной поверхности. Хотя эта схема строгания имеет преимущества высокой точности, можно получить точную форму и размер, а поверхность относительно гладкая и т. д. Она широко использовалась, но из-за высокой трудоемкости, низкой эффективности производства, особенно распространенных небезопасных факторов в эксплуатации, она постепенно была заменена новым оборудованием в производстве современной деревянной мебели.

Появление четырехстороннего строгального станка сделало качественный скачок в процессе строгания. Хотя ранний четырехсторонний строгальный станок должен был взаимодействовать с традиционным строгальным оборудованием для обеспечения точности обработки при обработке шерсти. Однако с развитием технологий новый четырехсторонний строгальный станок объединил в себе множество преимуществ, таких как высокая точность, высокая эффективность, безопасность и одноразовое формование профиля, что позволяет постепенно использовать его в производстве и действительно стало квадратным материалом «обработка шерсти». Основные варианты.

Четырехсторонний строгальный станок использует механическую подачу, и процесс централизован. Он может обрабатывать четыре поверхности заготовки одновременно, а также может обрабатывать различные формовочные поверхности с разным началом. Благодаря гибкой конфигурации шпинделя инструмента черновая и чистовая обработка разделены, что приводит к получению высококачественных деталей. И он имеет такие преимущества, как низкая трудоемкость рабочих, высокая скорость подачи, высокая производительность труда, высокий коэффициент использования оборудования и высокий выход древесины. В то же время четырехсторонний строгальный станок также является основным оборудованием для предприятий, которые производят деревянные двери и окна, рамы для картин, полы и декоративные деревянные молдинги.

3 Обзор технологии четырехстороннего строгания

3.1 Типичные переработанные продукты

После строгания шерсти с четырех сторон ее можно строгать в желаемое поперечное сечение по ширине и толщине готового продукта. С помощью четырехсторонних строгальных станков с различным расположением валов можно производить практически любую форму линейных продуктов.

3.2 Типичный процесс обработки

Когда шерсть отправляется на строгание со всех сторон, первый нижний нож (плоский нож) используется для строгания плоскости как базовой нижней поверхности; затем второй внутренний нож (плоский нож) используется для строгания внутренней базовой плоскости, которая также является плоскостью; третий наружный нож (фасонный нож) и четвертый внутренний нож (фасонный нож) используются для строгания формирующей стороны (на этом обработка в направлении ширины завершается); пятый верхний нож (фасонный нож) используется для строгания верхней формы; шестой нижний нож (фасонный нож) используется для строгания и формования; наконец, седьмой верхний нож (фасонный нож) используется для тонкой резки и формования, и операция четырехстороннего строгания завершается.

Выше представлен лишь один из четырехсторонних механизмов строгания. В реальном производстве режущий механизм четырехстороннего строгального станка более сложен. Различные четырехсторонние строгальные станки будут иметь различные конфигурации валов инструментов с точки зрения количества валов инструментов, структуры вала инструментов и расположения вала инструментов, чтобы достичь функций обработки, требуемых для различных заготовок.

Кроме того, вышеупомянутая структура вала фрезы является только основным режущим механизмом четырехстороннего строгального станка, состоящим из нижней оси строгального станка, вертикальной оси фрезерования и горизонтального фрезерного урана. , пильного вала или устройства расколотой пилы. Среди них универсальная ось инструмента, иногда также называемая осью инструмента смещения, является специальной осью инструмента, которая часто конфигурируется. Функции четырех валов фрезы, нижнего, левого и правого, значительно расширяют производительность обработки четырехстороннего строгального станка.

3.3 Основные технические параметры

Характерной чертой четырехстороннего строгального станка является то, что обработка четырех поверхностей выполняется одновременно в одном процессе подачи, чтобы получить более точные размеры в двух направлениях ширины и высоты. Поэтому максимальный размер обработки (ширина × высота) стал основным техническим параметром продукции четырехстороннего строгального станка.

3.4 Инструмент

Аналогично, оборудование неотделимо от сотрудничества хороших инструментов. Точность обработки четырехстороннего строгального станка неотделима от превосходных инструментов и системы установки и позиционирования. На рисунке 5 показана обычно используемая серия инструментов для четырехсторонних строгальных станков.

Хотя затупление инструмента из-за износа является распространенной проблемой большинства деревообрабатывающего оборудования, эта проблема особенно заметна для четырехстороннего строгального станка. Затупление инструмента вызовет ряд проблем в процессе работы четырехстороннего строгального станка. Это также повлияет на нормальную подачу заготовки и даже вызовет проблему управления заготовкой, проходящей через интегрированный станок.

В настоящее время техническая направленность режущих инструментов в технической области четырехстороннего строгания в основном сосредоточена на трех аспектах: повышении износостойкости инструмента, сокращении времени замены инструмента и повышении точности установки и позиционирования инструмента, что также является предметом конкуренции среди производителей строгального оборудования.

3.5 Оружие для цифровизации предприятий по производству деревянной мебели

Современное новое строгальное оборудование, особенно четырехсторонний строгальный станок, отличается от традиционного строгального оборудования, что выражается в значительном увеличении скорости подачи и частоты вращения вала фрезы, а также в степени автоматизации.

Некоторые ученые показали, что время, используемое для вспомогательных операций, таких как зажим, обычно составляет около 70% времени обработки, что означает, что «реальное» время обработки резки материалов инструментом составляет всего около 30%. Время резки составляет всего около 5% времени, которое он проводит в цехе. Четырехсторонний строгальный станок представляет собой многопроцессорное оборудование, состоящее из сложных систем, таких как режущий механизм с несколькими инструментальными валами, прессующее устройство и устройство подачи. Если нет автоматического устройства управления и контроля, «реальное» время обработки четырехстороннего строгального станка не может быть гарантировано. , и не может гарантировать точность регулировки, что приводит к высоким производственным затратам, и невозможно адаптироваться к проблеме гибкости сегодняшнего «мелкосерийного и многовариантного» способа производства деревянной мебели.

Поэтому производители четырехсторонних строгальных станков посвятили себя исследованию технологий автоматизации с точки зрения управления с помощью цифрового дисплея, числового программного управления и компьютерного управления, чтобы сократить время на настройку и смену инструмента станков, повысить эффективность и в то же время улучшить точность настройки оборудования четырехстороннего строгального станка. Четырехсторонний строгальный станок интегрирован в интегрированную систему производства мебели.

Практика показала, что многие предприятия по производству деревянной мебели добились улучшения качества продукции, снижения уровня брака и увеличения производительности за единицу времени после выбора высокоавтоматизированного четырехстороннего строгального оборудования.