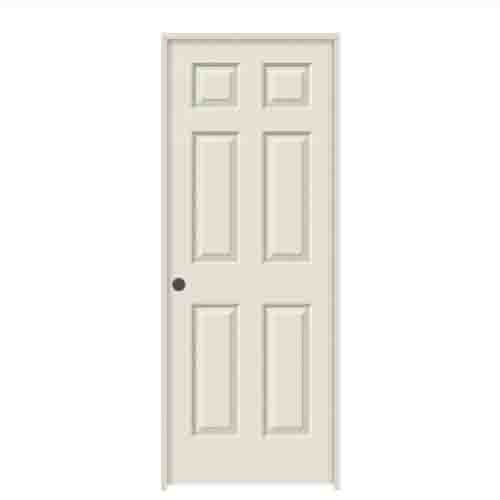

Технологическая схема станков для производства дверей

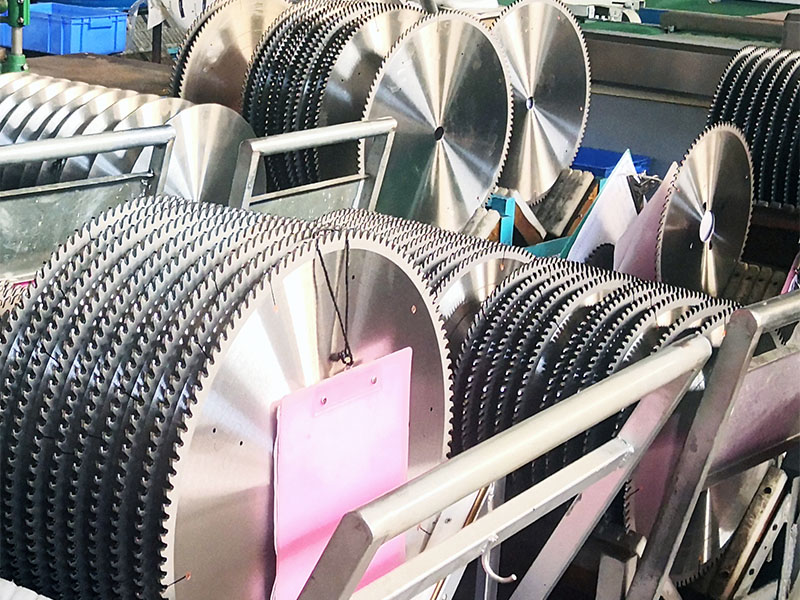

1. Распиловка пиломатериалов по длине

(1) Текстура древесных пород, используемых в одном и том же изделии различных типов деревянных дверей и окон, должна быть схожей, и не должно быть очевидных различий в древесных породах одной и той же клеевой сборки.

(2) Частичная отделка внешнего вида изделия не ограничивается одним материалом.

(3) Содержание влаги в выбранной древесине не должно превышать 12%. В районах с высокой влажностью и в месяцы с высокой температурой допустимое значение содержания влаги может быть немного больше, но оно не должно превышать среднегодовое содержание влаги в данной местности.

(4) Древесину, изъеденную насекомыми, можно использовать только после обработки инсектицидом.

(5) Снаружи не допускается использование прогнивших материалов. Площадь слегка прогнивших внутренних или закрытых материалов не должна превышать 15% площади детали. Глубина не должна превышать 25% толщины пластины.

(6) Внешние материалы не должны иметь смоляных включений.

(7) Изделия, основные несущие части которых имеют степень саржевого переплетения более 20%, не должны использоваться.

(8) Сучки на доске делятся на живые и мертвые. Некоторые изделия, которые отражают естественную текстуру, могут использовать доски с живыми сучками. Площадь должна контролироваться. Ширина шарнирного соединения не должна превышать 1/3 ширины видимого листового материала. Диаметр не должен превышать 12 мм, а структурная прочность и внешний вид изделия не будут затронуты после процесса ремонта. Его можно использовать.

(9) Другие незначительные дефекты материала. Такие как трещины (кроме сквозных), тупые края и т. д. должны быть отремонтированы и могут использоваться без ущерба для прочности конструкции и внешнего вида изделия.

2. Механизированная обработка древесины

(1) Механизированное производство: машина заменяет людей, а производство сбалансировано в соответствии с точными размерами, формой и отделкой поверхности.

(2) Контролировать припуск на обработку: перерабатывать шерсть в деревянные дверные детали, которые соответствуют требованиям проекта по форме, размеру и качеству поверхности, рационально использовать и экономить древесину, а также контролировать точность обработки для определения припуска на обработку.

(3) Снижение энергопотребления: максимальное использование производственных мощностей оборудования, обеспечение качества обработки деталей (точность обработки, чистота поверхности), реализация непрерывности и автоматизации производства деревянных дверей.

Процесс покрытия, используемый при механизированном производстве этого комплекта деревянных дверей, следующий: УФ-лак снизу + покрытие на водной основе.

Полировка деталей: используйте наждачную бумагу 240# для полировки, чтобы водяные орехи всех изделий были гладкими и не раздражали, и удалите пятна с поверхности дерева. Перед окраской необходимо сдуть пыль и пыль с помощью воздушного пистолета, чтобы избежать загрязнения.

Цвет фона: базовый материал цвета фона + цветная паста. После фильтрации контрастная цветная пластина равномерно распыляется и распыляется тонким вакуумом. Цвет должен соответствовать цветовой пластине. Требуется сушка в помещении: ≥1 час, выпечка: 40°C, 30 минут.

Протрите Gris: основное средство Gris + цветная паста, протрите тряпкой эталонную цветовую доску, а затем обдуйте Gris внутреннего угла и шва поделок с помощью воздушного сопла, равномерно распределите его кистью, высушите при комнатной температуре в течение ≥1 часа. Выпечка: 35-45°C, 30 минут (не менее 2 часов при комнатной температуре, в противном случае адгезия будет плохой, что может привести к серьезным последствиям, таким как отслоение краски).

Нанесение валиком/распылением УФ-грунтовки.

Шлифовка: Детали деталей перед сборкой слегка шлифуются и выравниваются наждачной бумагой с зернистостью 400 или 600.

После завершения процесса УФ-сушки детали собираются механически.

1. Для обеспечения прочности конструкции сборки дверного полотна применяется процесс сборки взрывными штифтами, обеспечивающий прочность соединения деталей.

2. Дверные панели полируются и окрашиваются отдельно, с использованием основного и вспомогательного процесса раздельной структуры.

3. При сборке обратите внимание на решение проблемы синхронизации резки и сколов.

(1) Текстура древесных пород, используемых в одном и том же изделии различных типов деревянных дверей и окон, должна быть схожей, и не должно быть очевидных различий в древесных породах одной и той же клеевой сборки.

(2) Частичная отделка внешнего вида изделия не ограничивается одним материалом.

(3) Содержание влаги в выбранной древесине не должно превышать 12%. В районах с высокой влажностью и в месяцы с высокой температурой допустимое значение содержания влаги может быть немного больше, но оно не должно превышать среднегодовое содержание влаги в данной местности.

(4) Древесину, изъеденную насекомыми, можно использовать только после обработки инсектицидом.

(5) Снаружи не допускается использование прогнивших материалов. Площадь слегка прогнивших внутренних или закрытых материалов не должна превышать 15% площади детали. Глубина не должна превышать 25% толщины пластины.

(6) Внешние материалы не должны иметь смоляных включений.

(7) Изделия, основные несущие части которых имеют степень саржевого переплетения более 20%, не должны использоваться.

(8) Сучки на доске делятся на живые и мертвые. Некоторые изделия, которые отражают естественную текстуру, могут использовать доски с живыми сучками. Площадь должна контролироваться. Ширина шарнирного соединения не должна превышать 1/3 ширины видимого листового материала. Диаметр не должен превышать 12 мм, а структурная прочность и внешний вид изделия не будут затронуты после процесса ремонта. Его можно использовать.

(9) Другие незначительные дефекты материала. Такие как трещины (кроме сквозных), тупые края и т. д. должны быть отремонтированы и могут использоваться без ущерба для прочности конструкции и внешнего вида изделия.

2. Механизированная обработка древесины

(1) Механизированное производство: машина заменяет людей, а производство сбалансировано в соответствии с точными размерами, формой и отделкой поверхности.

(2) Контролировать припуск на обработку: перерабатывать шерсть в деревянные дверные детали, которые соответствуют требованиям проекта по форме, размеру и качеству поверхности, рационально использовать и экономить древесину, а также контролировать точность обработки для определения припуска на обработку.

(3) Снижение энергопотребления: максимальное использование производственных мощностей оборудования, обеспечение качества обработки деталей (точность обработки, чистота поверхности), реализация непрерывности и автоматизации производства деревянных дверей.

Процесс покрытия, используемый при механизированном производстве этого комплекта деревянных дверей, следующий: УФ-лак снизу + покрытие на водной основе.

Полировка деталей: используйте наждачную бумагу 240# для полировки, чтобы водяные орехи всех изделий были гладкими и не раздражали, и удалите пятна с поверхности дерева. Перед окраской необходимо сдуть пыль и пыль с помощью воздушного пистолета, чтобы избежать загрязнения.

Цвет фона: базовый материал цвета фона + цветная паста. После фильтрации контрастная цветная пластина равномерно распыляется и распыляется тонким вакуумом. Цвет должен соответствовать цветовой пластине. Требуется сушка в помещении: ≥1 час, выпечка: 40°C, 30 минут.

Протрите Gris: основное средство Gris + цветная паста, протрите тряпкой эталонную цветовую доску, а затем обдуйте Gris внутреннего угла и шва поделок с помощью воздушного сопла, равномерно распределите его кистью, высушите при комнатной температуре в течение ≥1 часа. Выпечка: 35-45°C, 30 минут (не менее 2 часов при комнатной температуре, в противном случае адгезия будет плохой, что может привести к серьезным последствиям, таким как отслоение краски).

Нанесение валиком/распылением УФ-грунтовки.

Шлифовка: Детали деталей перед сборкой слегка шлифуются и выравниваются наждачной бумагой с зернистостью 400 или 600.

После завершения процесса УФ-сушки детали собираются механически.

1. Для обеспечения прочности конструкции сборки дверного полотна применяется процесс сборки взрывными штифтами, обеспечивающий прочность соединения деталей.

2. Дверные панели полируются и окрашиваются отдельно, с использованием основного и вспомогательного процесса раздельной структуры.

3. При сборке обратите внимание на решение проблемы синхронизации резки и сколов.